Déployée sur plusieurs sites à travers le monde, une interface visuelle alimentée par NavVis IVION L’entreprise apporte une contribution substantielle aux marges d’exploitation.

Les dispositifs de l'internet des objets (IoT) occupent une place de plus en plus importante dans les environnements industriels. Les données qu'ils fournissent nous aident à prendre des décisions intelligentes sur l'état de la ligne de production, les opérations et une myriade de réglages pour stimuler l'efficacité opérationnelle.

Au sein d'un site de production moderne, de multiples flux de données en temps réel sont générés non seulement par des capteurs Internet des objets (IdO), mais aussi par des caméras, des automates programmables et des systèmes d'exécution de fabrication (en anglais Manufacturing Execution Systems ou MES).

En recueillant et en analysant ces informations à partir de sources multiples, les responsables des opérations au niveau local ou mondial peuvent mieux optimiser les rapports de défaillance prédictifs dans leurs usines, ce qui permet d'augmenter la productivité tout en réduisant les coûts de maintenance et les délais de résolution.

Le statu quo en matière de collecte de données IdO - et les blocages

Comment ces capteurs fonctionnent-ils dans la pratique ? Les dispositifs IoT sont souvent installés discrètement et ne sont pas directement accessibles au personnel de l'usine.

Les tableaux de bord à travers lesquels les données de l'IoT et des actifs sont examinées à la loupe présentent toutefois un problème flagrant, qui concerne intelligence spatiale. Ils ne disposent pas de suffisamment d'informations sur le contexte et l'emplacement des machines, des lignes production ou des processus. En d'autres termes, il n'y a pas de lien tangible entre les données collectées et l'environnement physique dans lequel elles se trouvent.

Un autre défi est celui de la complexité. La planification, gestion et l'analyse d'une montagne de données en temps réel est une tâche complexe, généralement réservée à un personnel spécialisé. Une perspective plus large des processus de l'usine n'est pas disponible au niveau de la direction, ce qui complique la détection et la communication d'un problème.

Quoi d'autre ? Si les données sont fournies par l'intermédiaire de plusieurs plateformes sans tenir compte de l'interopérabilité, chaque élément d'information est effectivement cloisonné. Il n'est pas totalement impossible de relier les points et de faire des observations, mais la recherche et l'analyse des informations prennent beaucoup plus de temps qu'il n'en faut.

Ici aussi, l'absence de contexte spatial se fait sentir. Sans moyen intuitif de déterminer exactement d'où proviennent les données dans le bâtiment de l'usine ou de l'atelier, comment sont-elles classées et triées ? Si nous ne savons pas d'où proviennent ces multiples sources de données, nous risquons de ne pas voir comment elles s'influencent et s'articulent les unes par rapport aux autres.

Le contexte spatial apporte la solution

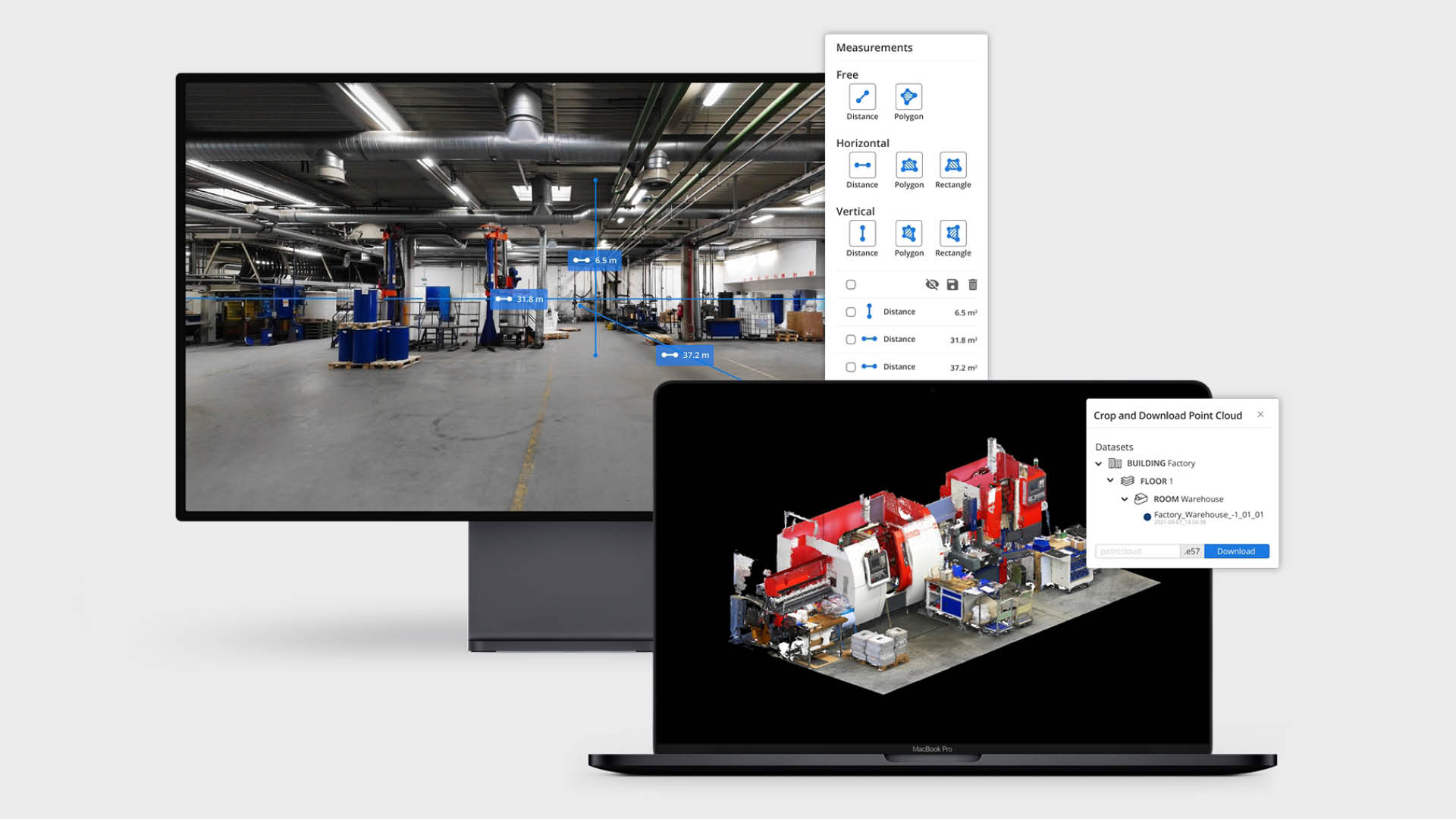

La réponse consiste à compléter l'IoT (et d'autres dispositifs intelligents installés dans les usines production) par des données de positionnement. Un tableau de bord avec une interface visuelle contenant intelligence spatiale peut présenter un flux de données unifié avec plusieurs niveaux de granularité, allant du réseau production ou de l'usine individuelle, jusqu'à l'atelier ou la machine elle-même.

Les planificateurs de la production et les gestionnaires d'installations peuvent accéder à des informations sur les performances et identifier les domaines et les processus à améliorer en temps réel dans le contexte de l'espace de l'usine. Ces informations ne doivent pas être réservées à une poignée de personnes, mais être mises à la disposition de tous les travailleurs de l'usine pour une meilleure compréhension et une plus grande efficacité.

En utilisant NavVis IVION Enterprise, vous pouvez exécuter directement des commandes et des contrôles de base. Vous pouvez également comparer les performances de zones similaires sur différents sites production, en identifiant les points communs et les possibilités d'amélioration. Vous pouvez même établir un "benchmark" de l'agencement avec les meilleures performances et l'utiliser comme base pour la mise en place d'une nouvelle usine ou d'une ligne de production.

Recapitulatif

En résumé, en ajoutant le contexte spatial aux capteurs de l'IoT et à ses équivalents, les gestionnaires des opérations sont en mesure de prendre de meilleures décisions. La connaissance du lieu favorise planification, la gestion et l'analyse.

Des tâches telles que la maintenance anticipée sont améliorées grâce à une meilleure compréhension du contexte environnemental. D'autres avantages peuvent être une réduction des temps d'arrêt et une augmentation de l'utilisation des actifs et de la productivité. Les normes sont renforcées dans le réseau production , sans que les efforts de coordination entre les sites, les fuseaux horaires et les pays n'augmentent.

Déployée sur plusieurs sites dans le monde, une interface visuelle alimentée par NavVis IVION Enterprise contribue considérablement aux marges opérationnelles.

Souhaitez-vous consulter en savoir plus pour connaître la NavVis usine numérique Solution ? Contactez-nous pour plus d'informations, ou téléchargez une copie de notre guide gratuit pour démarrer la mise en œuvre de votre solution. usine numérique mise en œuvre.